안녕하세요? 이엔지베이는 구조해석 컨설팅 & 용역 전문 업체입니다.

강 구조물의 피로현상에 대해 장편에 걸쳐 포스팅을 개시할 계획입니다.

현업에서 경험할 수 있는 다양한 피로 현상과 용접의 피로 균열에 대한 내용을 다루게 됩니다.

1. 피로설계 기법의 선정

피로 설계에서 사용되는 기법은 4가지로 나뉩니다.

- 공칭 응력법(Nominal stress methods)

- 핫-스팟 응력(Hot-Spot stress)

- 유효노치 법(Effective notch methods)

- 파괴 역학(Fracture Mechanics)

그중에서 Hot Spot method와 effective notch method는 유한 요소(FE, Finite Element)를 기반으로 하는 기법으로 컴퓨터 시뮬레이션과 관련 있습니다.

요즘에는 파괴역학과 nominal stress method 역시 FE를 통해서 계산을 많이 하지만 본래는 이론적 계산이 근간인 기법들입니다.

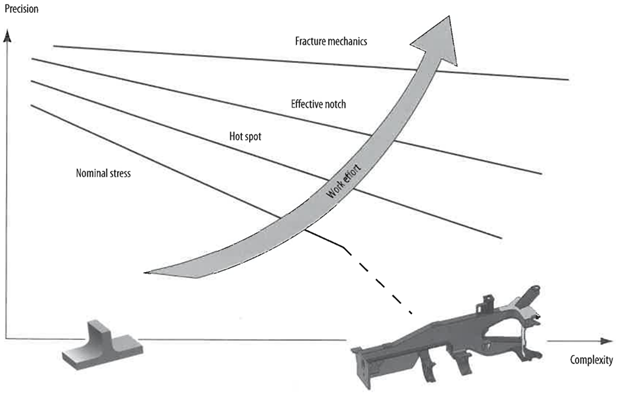

각 기법에는 장단점이 있으며 그 결과들이 항상 일치하는 것은 아닙니다. 각 기법에 대한 정확성을 나타내는 개략적인 설명을 그림 1에서 확인할 수 있습니다.

응력이 잘 정의된 간단한 형상의 구조물이라면 nominal stress method는 비교적 작은 노력으로 만족스러운 결과를 얻을 수 있습니다. 반면에 공칭응력(nominal stress)을 정의하기 힘든 복합한 형상이라면 다른 기법을 택하는 것이 좋습니다.

각 기법의 간단한 비교를 통해 장단점을 확인해 보겠습니다.

2. 공칭응력법(Nominal stress method)

공칭 응력을 기반으로 한 피로 설계 기법으로 다양한 종류의 이음(Joint)에 대한 피로 강도 등급(FAT Class)을 구분하여 구조물에 작용하는 공칭응력과 FAT Class를 직접적으로 비교하여 피로 안전성을 확인하는 방법으로 가장 먼저 개발된 기법이면서 오늘날에도 가장 일반적으로 사용되고 있는 기법이라 할 수 있습니다.

<전제조건>

- 구조물의 공칭 응력을 결정할 수 있어야 함

- 각 이음의 형상과 하중 방향이 제시된 피로 강도 등급(FAT Class)과 일치해야 함

- 계산하고자 하는 구조물이 피로 강도 등급 Table에서 제시하는 허용 공차수준을 만족해야 함

<장점>

- 간단한 계산, 고급 프로그램이 필요 없음

- Notch stress나 Hot Spot을 이용할 수 없는 특정 이음(Longitudinal 하중방향 용접)에 적용가능

- 관련 표준과 권장사항 지침이 다량 존재함

<단점>

- 공칭 응력을 정의할 수 없는 복잡한 용접구조에는 적용이 힘듦

- 피로 등급 Table은 흔히 발생할 수 있는 형상만을 다루고 있음 (약 100 가지 이음 한정)

3. 핫-스팟 응력(Hot Spot stress)

Hot Spot stress는 용접 이음의 피로 설계에서 주로 사용되는 기법입니다.

이 기법은 용접 토우에 수직(perpendicular) 방향 응력이 작용하는 경우를 기반으로 하고 있으며 용접부 근처의 공칭 응력을 정의하기 어려울 때(대부분 용접부의 응력집중으로 인해 공칭응력 정의가 어려움) 주로 사용됩니다.

해당 기법을 수행하기 위해서는 용접 토우 부근의 Strain gauge 측정 시험이 수행돼야 할 수도 있습니다.

<전제조건>

- 이 기법은 용접 이음 중에서도 용접 토우에 대해서만 적용됨

- 큰 구조물의 FE 계산이라면 서브모델링을 통한 분할 계산이 필요할 수 있음

- FE 계산에서 2차적인 굽힘 응력을 고려하고자 한다면 모델링에서 실제 각도나 축 방향 정렬 불량이 구현되어야 함

<장점>

- 공칭응력을 정의하기 어려운 복잡한 구조에 사용가능

- nominal stress method의 피로등급 Table에서 제공하지 않는 이음들을 분석 가능

- strain gauge 측정결과와 FE analysis를 직접적으로 연결 가능

- 각도 및 축 방향 정렬 불량 요인을 모델링처리 할 수 있음

- 2차적인 굽힘 응력이 용접부의 strain 측정과정에서 확인될 수 있음

- 이 기법의 피로관련 Table은 약 9개의 이음과 2개의 FAT으로 구성됨

<단점 및 제한>

- nominal stress method에 비해 많은 노력과 시간소모가 있음

- 용접 root의 피로 설계에는 사용될 수 없음

- 용접 토우의 수직(perpendicular)하중만을 다루며 수평(parallel)하중은 다루지 않음

4. 유효노치 법(Effective notch method)

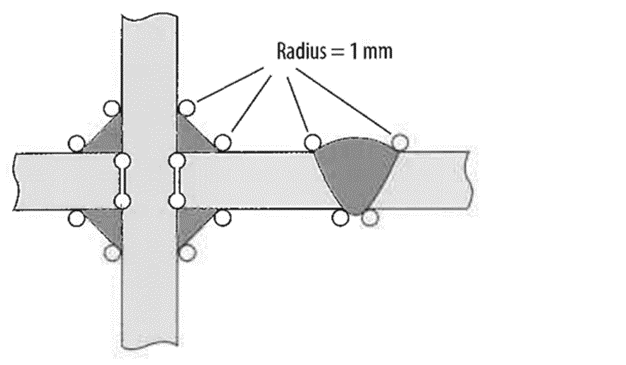

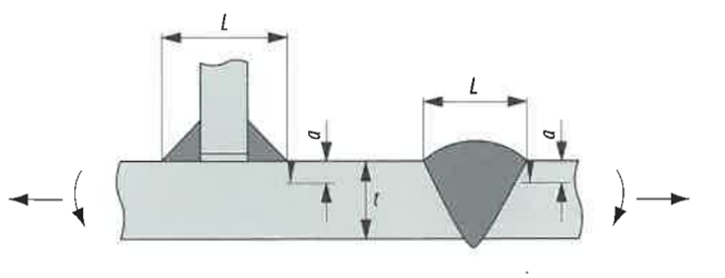

FE를 활용하여 국부적인 용접 형상을 모델링 하여 용접 토우나 루트의 피로 설계를 수행합니다. 토우나 루트의 모델링을 반경 1 mm로 가정하여 해석을 수행하는 것이 특징적입니다.

<전제조건>

- 이 기법은 용접 이음에만 적용됨

- 큰 구조물의 FEM에서는 서브 모델이 필요할 수 있음

<정점>

- 공칭응력을 정의하기 어려운 복잡한 구조에 적용가능

- 이 기법을 사용하면 용접 토우와 루트 모두 설계 가능

- 용접 형상의 차이나 침투 깊이에 따른 비교가 필요할 경우 이 기법을 사용

- nominal stress method의 피로 등급 Table에 나타나 있지 않은 이음도 계산 가능

- 각도 및 축 방향 오정렬에 대한 고려가 가능(FE 모델링에서 구현)

- 이 기법에는 두께와 응력 유형에 대한 한가지의 피로 등급(FAT Class)만을 사용

<단점 / 제한>

- nominal stress method에 비해 많은 노력과 시간의 소모

- 용접 토우의 수직(perpendicular)하중만을 다루며 수평(parallel)하중은 다루지 않음

- 용접 토우의 노치 반경 자체의 effective strain을 측정할 수는 없음 (노치를 임의의 R로 지정했 으므로) 때문에 strain gauge 측정 결과와 FE analysis를 직접적으로 연결할 수는 없음

5. 파괴역학(Fracture Mechanics)

파괴역학 설계는 구조에 균열이 포함되어 있다는 가정으로 계산되며 용접 이음의 피로 설계에 합리적이며 다음과 같은 경우에 사용될 수 있습니다.

- 피로 하중에 의한 결함의 성장을 판단하기 위해

- 열의 성장과 최종적인 파괴를 판단하기 위한 균열의 임계크기를 결정하기 위해

- 결함이 임계 크기에 도달하기 위해 필요한 응력 사이클을 결정하기 위해

- 용접 이음의 반경, 각도 등의 국부적인 형상 변수에 대한 영향을 연구하고자 할 때(용접 품질 연구)

- 파괴 연구와 관련하여

- 용접 root의 피로 강도를 검사하고자 할 때

6. 계산 절차

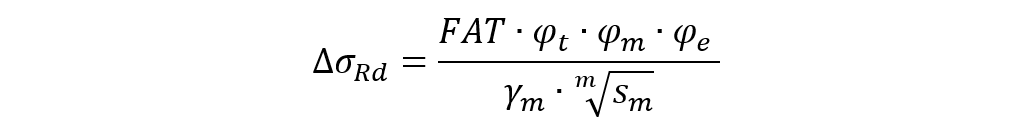

아래의 표준화된 계산 절차는 공칭응력법, 핫스팟응력, 유효노치법에 적용 가능합니다. 만약 설계 대상의 총 하중 사이클 수가 1,000 Cycle 미만이라면 피로 설계가 필요하지 않으며 정적 설계만 수행하면 됩니다.

(1) 응력 이력 변수 sm의 결정

(2) 각 기법에 해당하는 기준 표를 참고하여 피로 강도 등급(FAT Class)을 결정

(3) 두께 증가 계수 φt의 결정

(4) 재료 계수 φm의 결정

(5) 평균응력 및 잔류응력 관계 계수 φe의 결정

(6) 부분계수(안전율) γf, γm의 결정

(7) 설계 구조물의 허용 응력 범위 ΔσRd(permitted stress range)의 결정

(8) 각도 및 축 방향 편심을 고려하여 필요 시 (9)의 최대 응력 범위에 적용

(9) 최대 응력 범위(Δσmax)의 결정

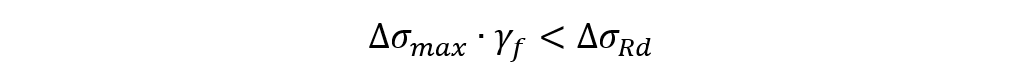

(10) 아래 식이 만족하는지 확인하여 피로 안전성을 판단

위 계산 절차에 의해 피로 설계를 수행하고 구조물의 피로 안전성을 판단하게 됩니다.

이상으로 “피로 설계 기법의 선정”에 대해 알아보았습니다.

다음 시간에는 “공칭응력법”에 대해 알아보겠습니다.

감사합니다.

CAE 용역&컨설팅 전문 업체 ENGBAY

ENGBAY는 다년간의 설계 및 해석 경험을 바탕으로 단순한 해석 결과 도출이 아닌, 제품 개발에 필요한 원천적인 솔루션을 제시해 드립니다.

제품 개발 중 발생할 수 있는 다양한 문제들을 CAE Simulation을 통해 효과적으로 해결하세요!

ENGBAY가 여러분의 개발 과제를 도와드립니다.

구조해석 & 유동해석을 활용하면 개발에 투입되는 자금을 획기적으로 줄일 수 있습니다.

아래 링크를 통해 다양한 해석 정보를 확인하실 수 있습니다.

출처

[1] Eriksson, A., Lignell, A-M., Olsson, C., Spennare, H. Svetsutvardering med FEM, Handbok for utmattningsbelastade konstruktioner. Stockholm: VI Sveriges Verkstadsindustrier AB, 2002. Pa Svenska. Translated in English, Weld evaluation using FEM, A guide to fatigue-loaded structures, ISBN 91-7548-665-2. ISBN 91-7548-636-9.

[2] Platbandboken, utgava VII. SSAB Borlange: s.n., 1997.

[3] SSAB Design handbook, www.ssab.com/ko-kr

이엔지베이에서 제공하는 모든 콘텐츠는 관련 법의 보호를 받습니다.

모든 저작권은 이엔지베이에 있으며 출처 외 콘텐츠의 무단 복사,배포,편집을 금합니다.

'구조설계' 카테고리의 다른 글

| 피로 설계 7 : 하중 사이클 분석(Load Cycle Analysis) (0) | 2023.09.22 |

|---|---|

| 피로 설계 6 : 용접 구조물의 피로 Part 3 - 용접 품질 및 결함의 평가 (0) | 2023.09.22 |

| 피로 설계 5 : 용접 구조물의 피로 Part 2 - 잔류응력과 용접후처리 (0) | 2023.09.22 |

| 피로 설계 4 : 용접 구조물의 피로 Part 1 - 노치효과 및 최적 목 두께 선정 (2) | 2023.09.21 |

| 피로 설계 3 : 모재(Non-welded material)의 피로 (0) | 2023.09.20 |